Email: info@bmbau.ch

OEM ENGINEERING

SITUATION

Die Holzindustrie verlangt zunehmend präzisere Informationen über die äußeren und inneren Eigenschaften des angelieferten Rohholzes, um die Qualität ihrer Produkte sowie die Effizienz der Produktionsverfahren entsprechend steuern zu können. Das klare Ziel ist die Ausbeute von qualitativ hochwertigem Nutzholz aus einem Stamm zu erhöhen.

LÖSUNG

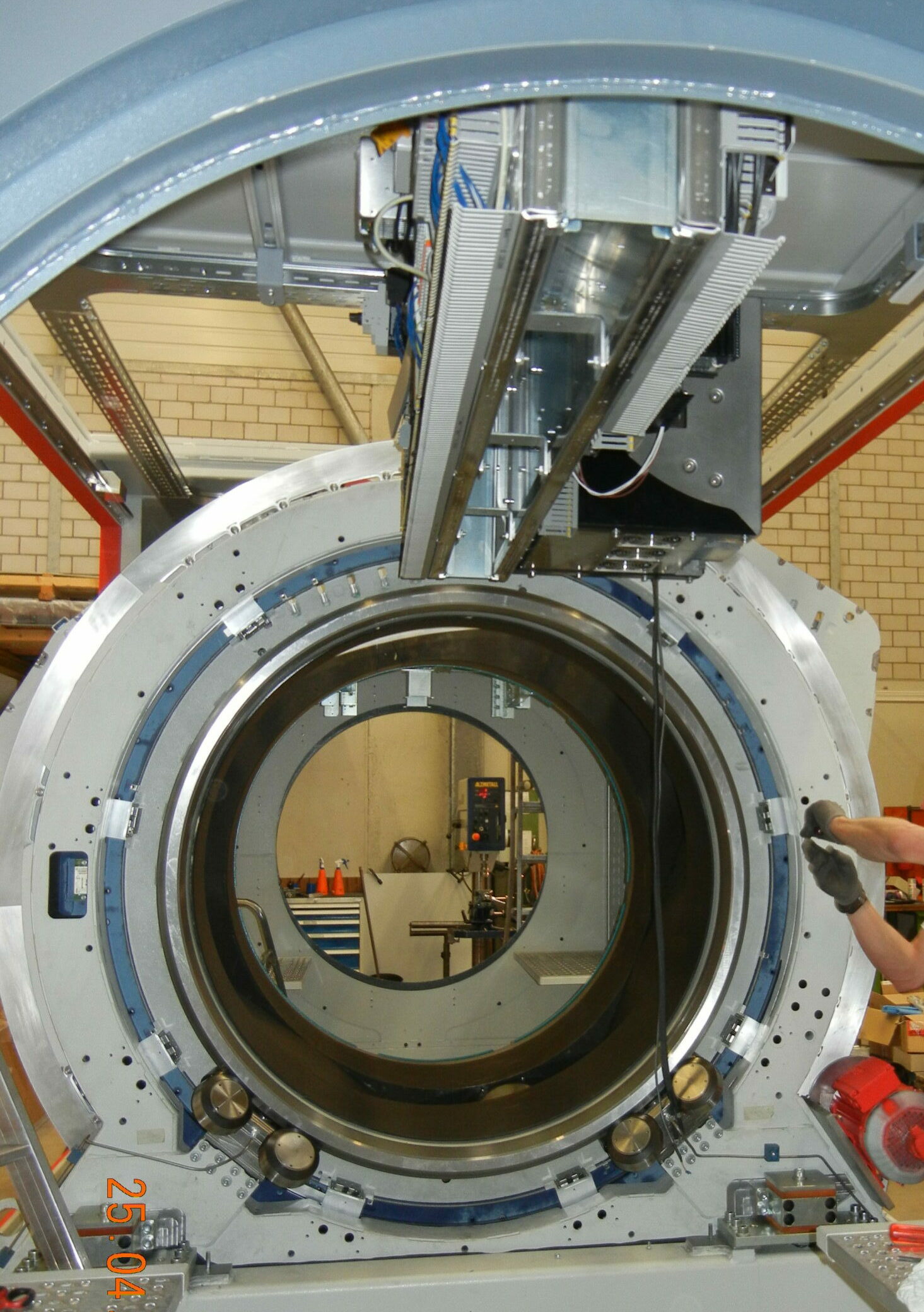

Durch vielseitige Erfahrung und einem effizienten Experten- und Lieferantennetzwerk konnte in kurzer Zeit ein Konzept erarbeitet werden. Die wichtigen und lieferkritischen Komponenten wie Röntgenröhre, Detektoren, ein Spezialkugellager und ein Schleifring von je 2m Durchmesser konnten dank langjährigen Erfahrungswerten und entsprechenden Lieferantenkontakten rasch bestellt werden.

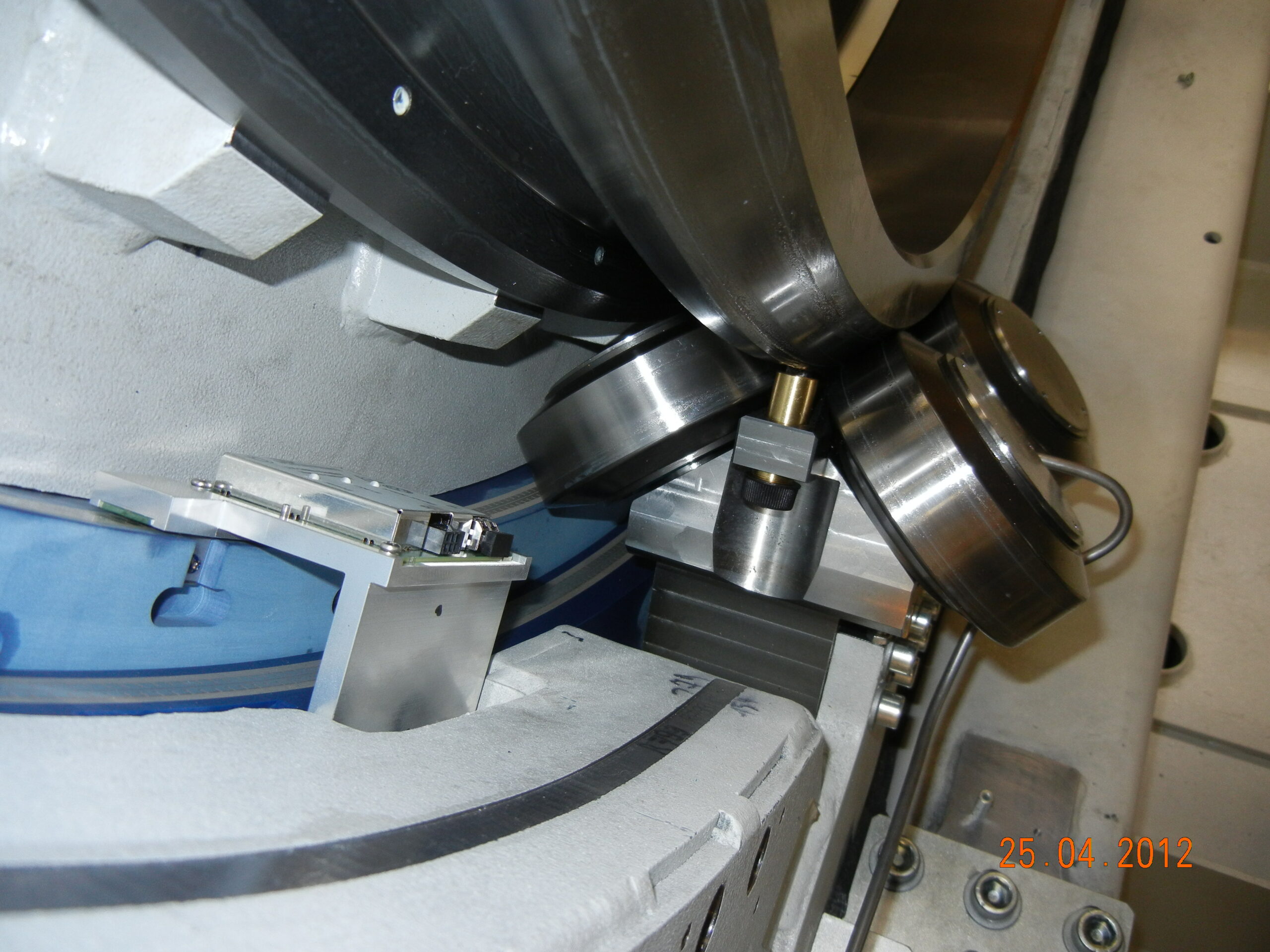

Der grösste Entwicklungsaufwand wurde für den rotierenden Teil der Röntgenanlage aufgewendet. Ein präziser steifer Ring bestückt mit Röntgenröhre, Hochspannungsnetzteil, Röntgendetektoren und Strahlenabschirmung wurde mittels FEM Berechnungen optimiert und mit Experten der Fertigungstechnik auf Machbarkeit getrimmt.

Eine wichtige Eigenschaft der Anlage ist die Transportfähigkeit und die Resistenz gegen Schmutz und Klimaeinflüsse. Dies wurde gelöst indem das Maschinengestell und die Verschalung als staub- und wasserdichter 19 Fuss Transportcontainer ausgeführt wurde mit integrierter Klimaanlage.

KUNDENVORTEILE

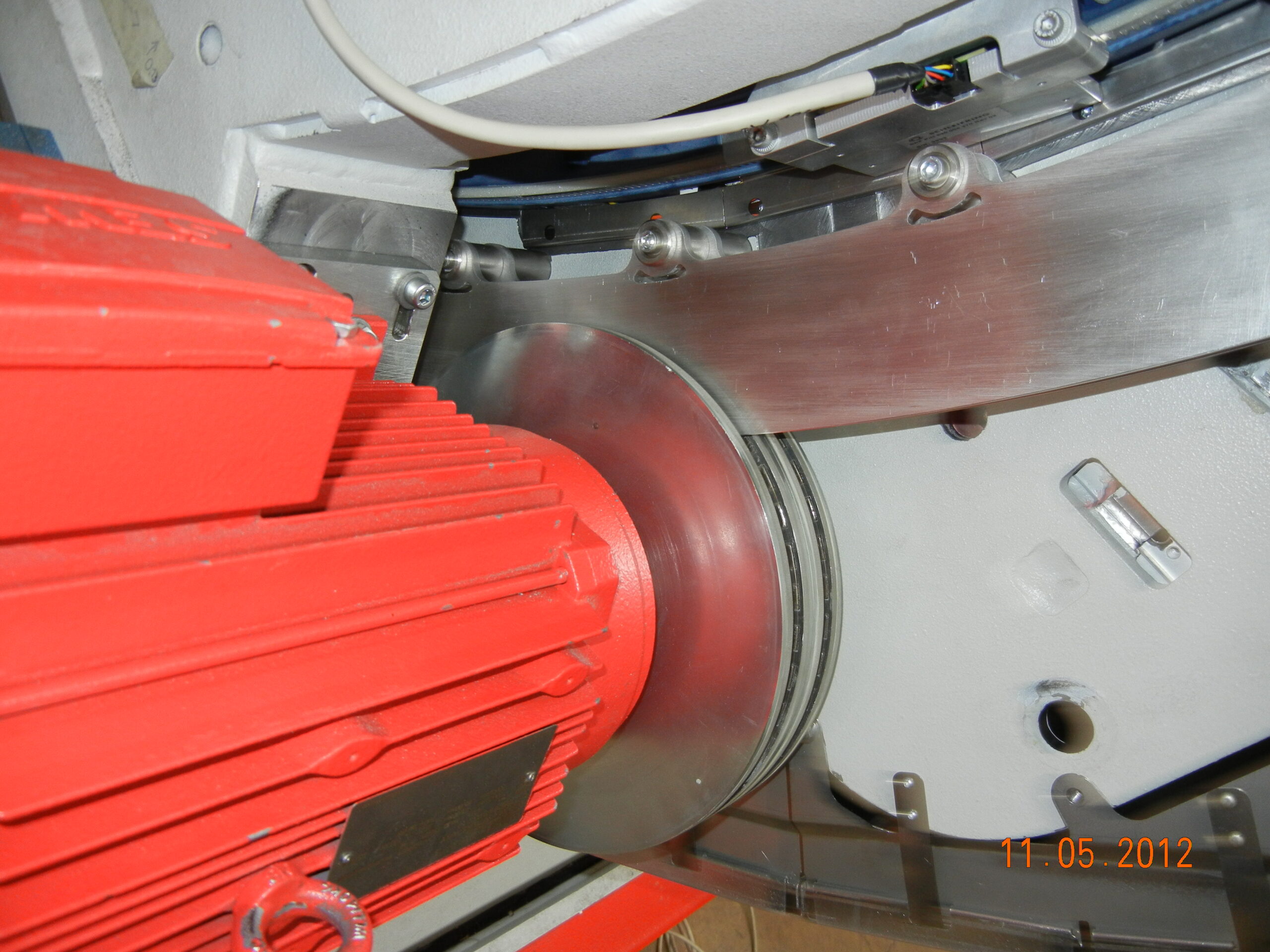

Antriebstechnik:

Der berührungsfreie Magnetantrieb läuft mit einem Wirkungsgrad von 90% und ist Verschleissfrei.

Leichtbau:

Die Detektorträger sind steifigkeitsoptimierte CFK-Aluminium Strukturen. Mit speziell konstruierten temperaturinvarianten Lehren wurde eine aussergewöhnliche Genauigkeit erzielt.

Spielfreie Pendellagerung:

Die Ø2.5m grosse, 2 Tonnen schwere mit 120U/min drehende Röntgeneinheit ist auf Pendelrollen gelagert. Die Lagerböcke aus Stahl sind mittels Drahterosion so geschlitzt, dass der entstehende dünne Steg als Federgelenk funktioniert.